Tradicionalmente, la carrocería del automóvil se ha fabricado principalmente con acero. En los últimos años se han incorporado diferentes clases de este material, buscando reducir el peso e incrementar la resistencia estructural.

Debido, entre otros motivos, a las restrictivas normas medioambientales, los fabricantes se han visto obligados a rebajar el peso de los vehículos y algunos, incluso, han optado por la fabricación de carrocerías completas de aluminio. Con ellas, se logró una importante reducción del peso y mayor rigidez, como recuerda Cesvimap en el último número de su revista donde analiza cómo los distintos fabricantes introducen en distinta medida el uso del aluminio como complemento al acero.

Este material, recuerda el centro de investigación del automóvil, aporta una serie de ventajas a la fabricación de carrocerías: menor peso, maleabilidad, distintos tipos de fabricación por laminación, capacidad de extrusión o para obtener piezas de fundición, buena capacidad de absorción de impactos, etc. Sin embargo, también tiene algunos inconvenientes son el coste de producción, los sistemas de unión, que se trata un material más blando...

La evolución en el diseño y fabricación de carrocerías ha perseguido aprovechar las ventajas de ambos materiales, combinándolos, lo que ha dado lugar a las carrocerías híbridas; dependiendo de las necesidades o requerimientos de la misma, nos podemos encontrar ante una combinación por piezas completas, por módulos, por secciones o, simplemente, alguna pieza determinada.

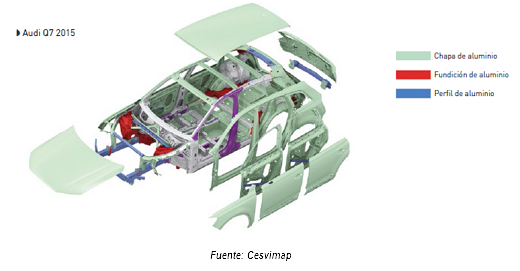

El artículo del centro de investigación del automóvil señala que existen varios tipos de carrocerías híbridas. Por ejemplo, en la del Audi Q7 2015, predomina el aluminio y se le han insertado una serie de piezas de diferentes tipos de acero de muy alto límite elástico, sobre todo en la zona del habitáculo de seguridad.

Las piezas fabricadas en aluminio pueden ser de tres tipos: de chapa estampada, destinadas al piso del habitáculo, piso del maletero y al resto de los elementos exteriores; perfiles extruidos, para los largueros delanteros; y de fundición, empleadas en los pasos de rueda delanteros y en zonas fuertes.

Las piezas de acero van desde aceros blandos, en los pases de rueda traseros, hasta aceros de límite elástico ultraalto conformado en caliente, en zonas como el refuerzo del pilar central y el montante.

Con esta mezcla de materiales, señala Cesvimap, "se ha conseguido una carrocería muy ligera (hasta 100 kg menos que su predecesora), con un habitáculo o jaula de seguridad muy resistente, fabricada en aceros de alto límite elástico y con un buen comportamiento ante impactos, gracias a las zonas programadas de absorción sobre la base de perfiles extruidos de aluminio".

También se pueden considerar híbridas las carrocerías fabricadas mayoritariamente en un material que incorporan algún elemento de su estructura otro distinto; como el Audi A6 2011 y el Volvo XC90 2015, construidas en acero pero que incorporan las torretas de suspensión en aluminio.

En el lado opuesto, estaría la carrocería del Audi A8 2009, fabricada íntegramente en aluminio excepto el refuerzo y el cierre del pilar central, que son de acero de alto y ultra alto límite elástico, conformado en caliente.

El hecho de fabricar una carrocería en la que se mezclan diferentes materiales supone, para el profesional reparador, a juicio de Cesvimap, "un importante desafío en lo que a uniones se refiere". No es sólo por los diferentes tipos de piezas y espesores en uniones aluminio-aluminio y acero-acero, también por la diferencia de materiales en uniones aluminio-acero.

La reparación de las carrocerías híbridas implica, recuerda Cesvimap, "un conocimiento exhaustivo del producto, saber identificar el tipo de piezas sobre las que se va a intervenir y conocer el procedimiento adecuado que marca el fabricante en sus manuales de reparación.

"Es necesario conocer las zonas de corte y los sistemas de unión. Los elementos de frotamiento, por ejemplo, son un nuevo tipo de unión que se usa en fabricación y no se puede reproducir en el taller. Se debe sustituir por la alternativa adecuada que marque el fabricante".

¿Y el futuro? Cesvimap afirma que ya puede adivinarse "en algunos modelos deportivos de marcas, como Aston Martin, Ferrari, Lamborghini o el Audi R8 2015, en los que nos encontramos con carrocerías híbridas de aluminio que incorporan CFRP (Plásticos Reforzados con Fibra de Carbono)".

Puedes consultar el artículo íntegro en la versión online de la revista de Cesvimap.