Con la colaboración de Cesvimap, damos paso a una información técnica incluida en la Cesviteca, su portal de información técnica, que puede servir de ayuda a los profesionales del taller. En concreto, se ofrece información técnica sobre cómo llevar a cabo la recuperación de un radar dañado en un impacto.

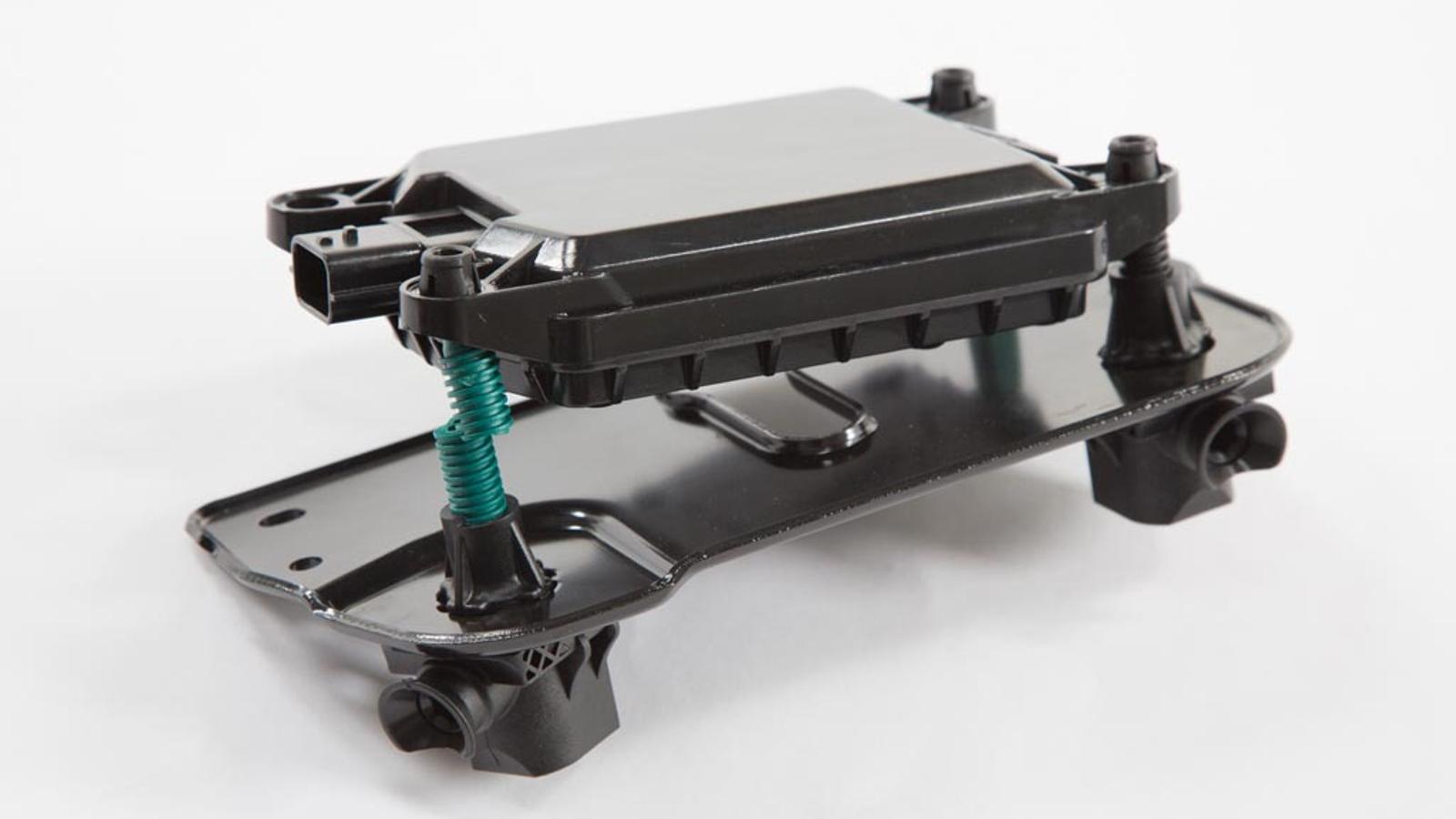

Los vehículos disponen de sistemas avanzados de ayuda a la conducción, ADAS, que son sistemas de confort e información que detectan diferentes situaciones y obstáculos, pudiendo ayudar al conductor a evitar o minimizar los daños de una colisión. Para ello, montan cámaras, sensores y radares que, en algunos casos, resultan vulnerables; es el caso del radar delantero.Los radares normalmente están instalados en la parte delantera del vehículo, detrás del paragolpes, a una altura media o parte inferior, quedando expuestos a impactos en maniobras de aparcamiento con bordillos, bolardos, columnas, otros vehículos, etc. Están fijos al vehículo por medio de una estructura muy frágil de plástico que se rompe con facilidad ante pequeños golpes, quedando inservible, aunque su funcionamiento no este afectado. Esto implica un aumento en la factura de la reparación.

A continuación, se muestra la recuperación de un radar afectado en el crash test RCAR que se efectúa en CESVIMAP, a 15 km/h. El daño que presenta es la rotura del tornillo de fijación y ajuste.

La recuperación de este tipo de daños presenta dos alternativas: fabricar el tornillo con una impresora 3D o repararlo.

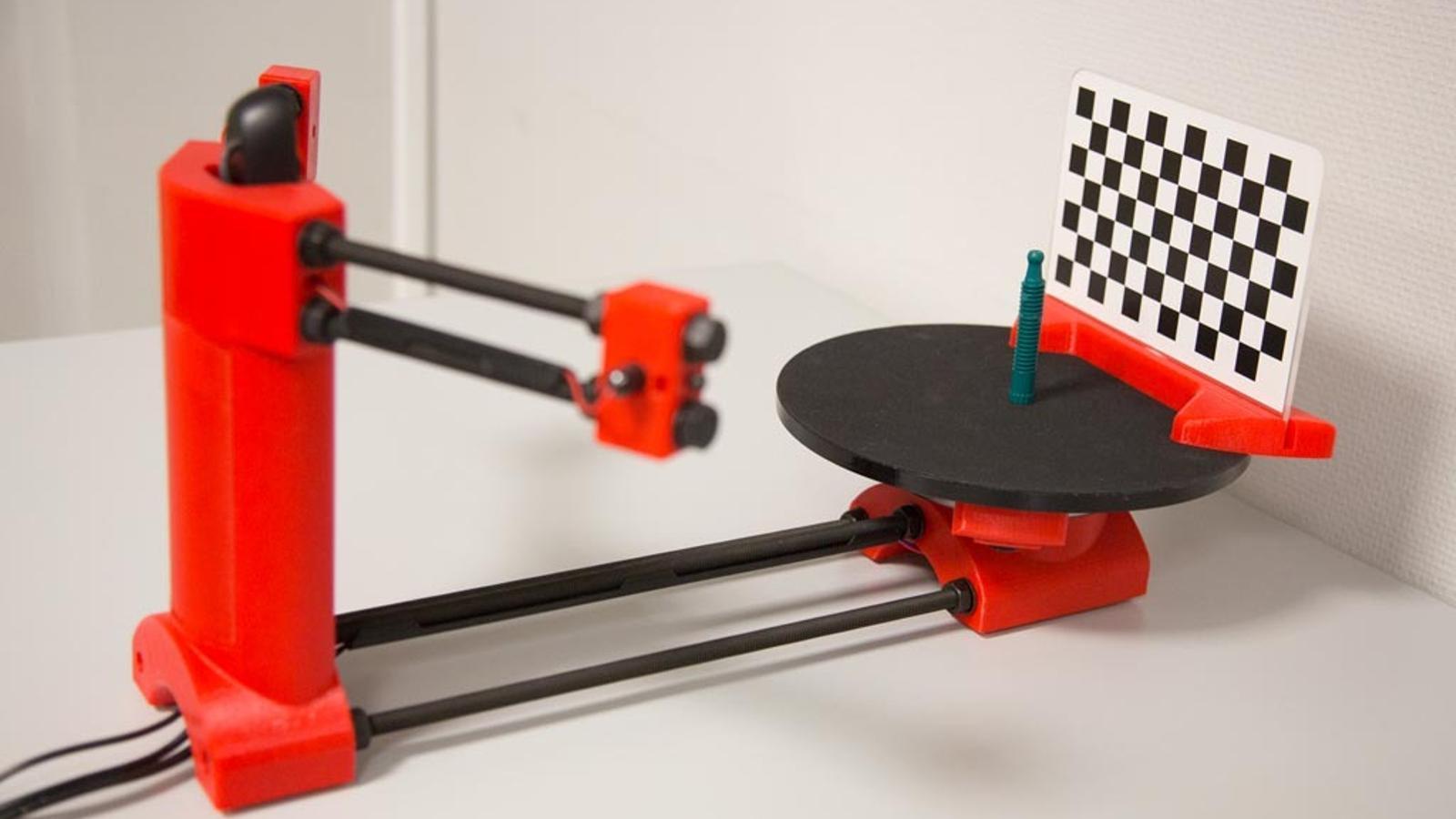

Fabricación del tornillo con la impresora 3D

Después de desmontar las dos partes del tornillo se comprueba que ajustan perfectamente; si fuera necesario, se eliminan las rebabas que dificulten su ajuste.

Utilizando cianoacrilato rápido se aplican unas gotas en una de las partes para unirlas firmemente.

El escaneado del tornillo completa el diseño en el ordenador de forma precisa.

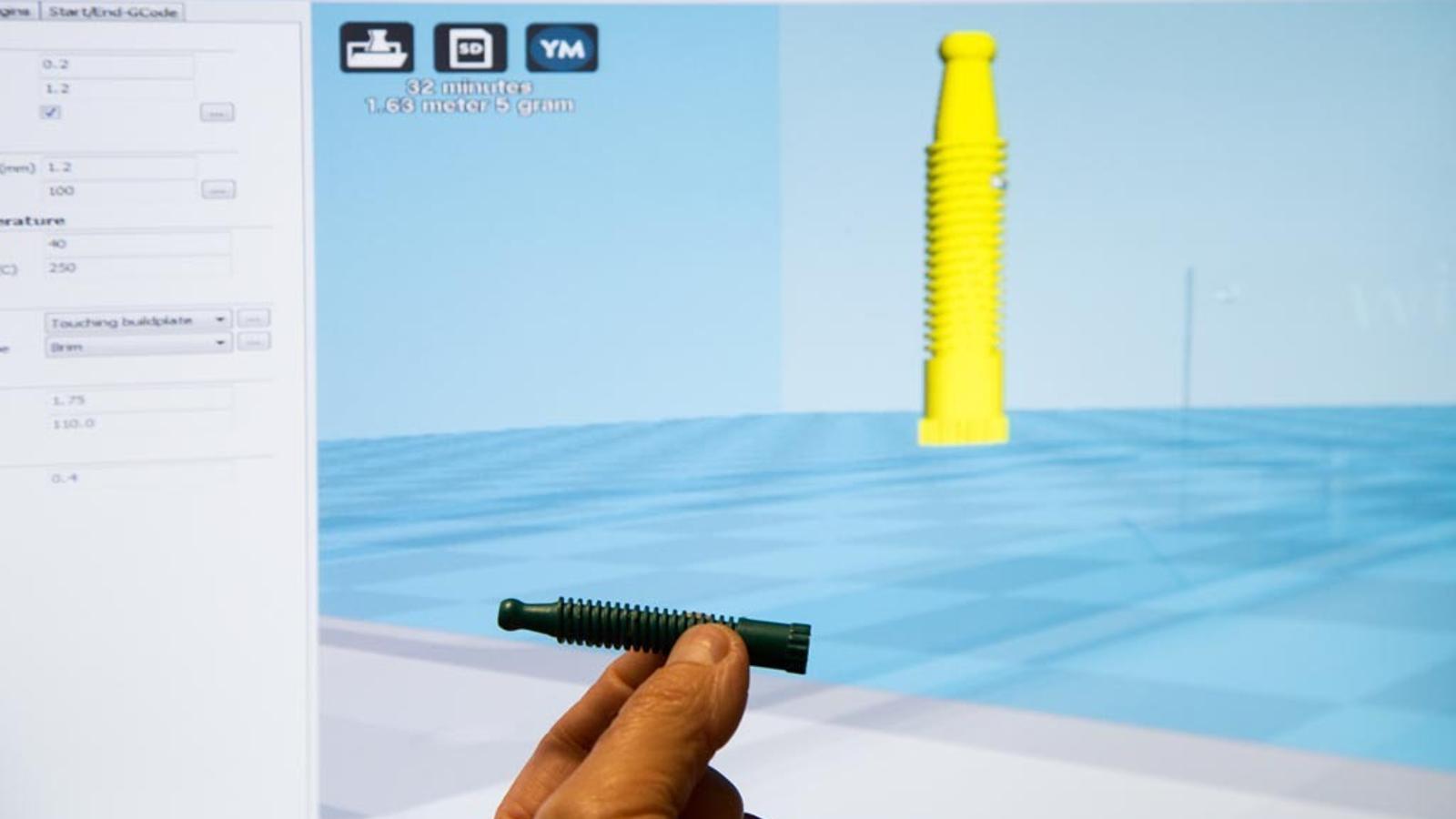

Con todos los datos en el ordenador, la impresora está lista para empezar a reproducir el tornillo.

Una vez terminado el proceso se comprueba y monta el tornillo en el radar, quedando listo para su función.

Reparación

El primer paso consiste en desmontar las dos partes del tornillo y comprobar el ajuste de las superficies rotas; si no se adaptan bien será necesario eliminar los restos de plástico que lo impidan. Seguidamente, utilizando una broca de tres milímetros se procede a taladrar el interior del tornillo.

Utilizando una varilla de fibra se corta un trozo con la medida del tornillo y se comprueba.

Con la varilla colocada en el interior, se hacen coincidir los dos trozos por la rotura y, una vez bien ajustados, se realizan dos marcas a lo largo del tornillo con un rotulador.

Utilizando un adhesivo sobre la base de resina de metacrilato y cianoacrilato se rellena la zona taladrada para después introducir la varilla y hacer coincidir las marcas realizadas.

Con un algodón se elimina el sobrante de adhesivo y se mantienen las superficies firmemente unidas hasta que polimerice.

Una vez curado el adhesivo, se monta el tornillo en la pieza y se comprueba su funcionamiento.

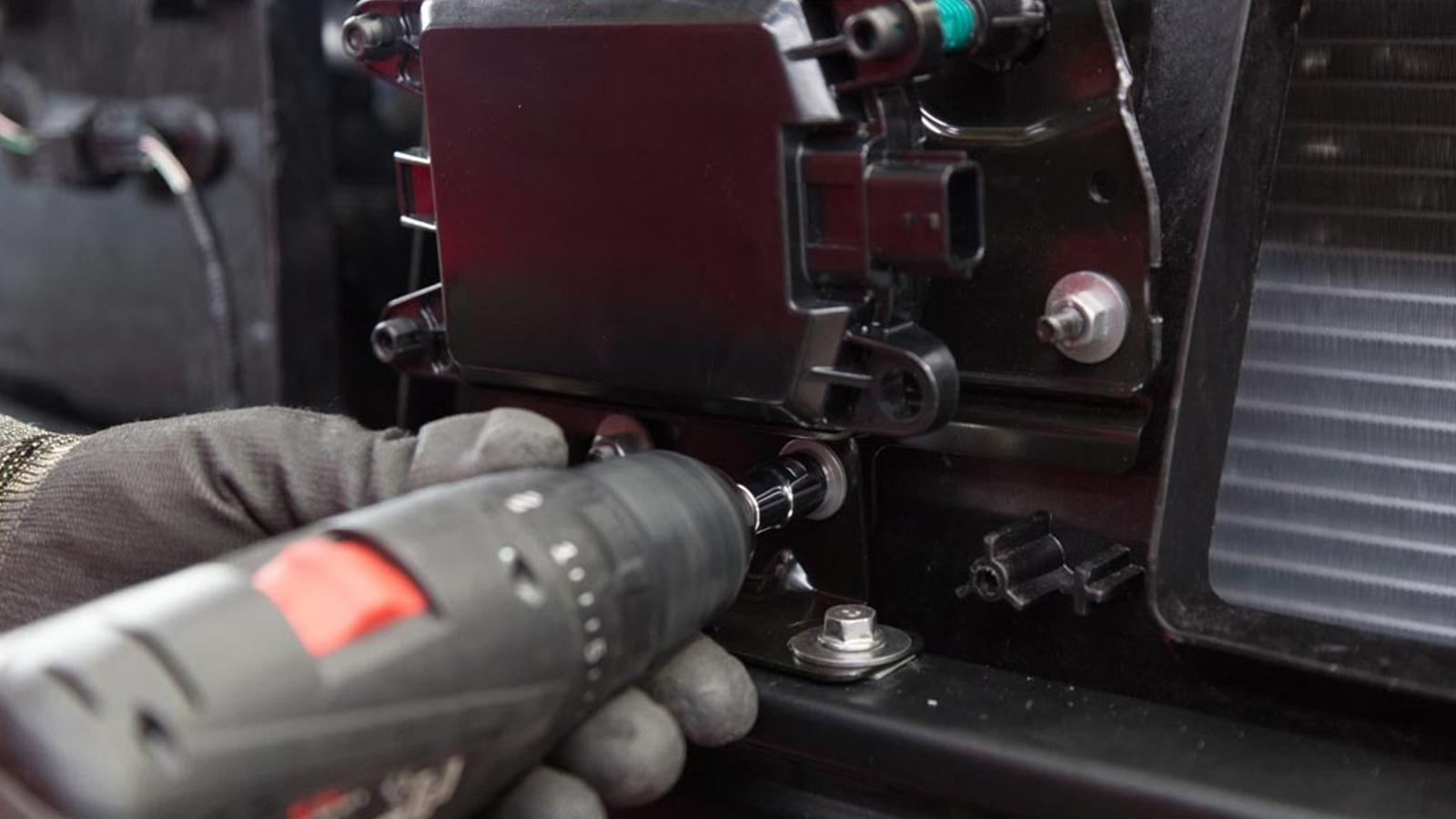

Instalado el radar en el vehículo, se realiza su calibración; el tornillo acciona perfectamente para realizar los ajustes que se indican en el equipo de calibrado.

Para finalizar, se realizan pruebas reales en carretera y en la pista de ensayo con vehículos y peatones simulados. El radar y el sistema funcionan exactamente igual que antes de romperse el tornillo.